隨著全球化競爭日益激烈與制造業數字化轉型浪潮的深入,如何高效、協同地管理散布于世界各地的生產工廠,成為眾多制造企業面臨的核心挑戰。某行業領軍企業通過成功部署實施全新的制造執行系統(Manufacturing Execution System, MES),不僅實現了生產過程的透明化與精細化管控,更構建起一個強大的全球工廠統一化管理平臺,為提升全球競爭力奠定了堅實基礎。

一、 挑戰:全球化布局下的管理壁壘

在實施新MES系統之前,該企業雖已在全球多個國家和地區建立了生產基地,但各工廠的信息化水平參差不齊,生產數據標準不一,管理流程存在差異。這導致了諸多問題:總部難以實時、準確地掌握全球各工廠的生產進度、設備狀態、質量狀況和物料消耗;各工廠間信息孤島現象嚴重,協同效率低下;管理決策往往滯后,無法快速響應市場需求變化。實現全球工廠的統一、標準化、實時化管理,成為企業突破發展瓶頸的關鍵。

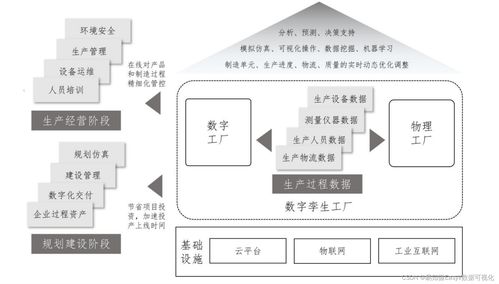

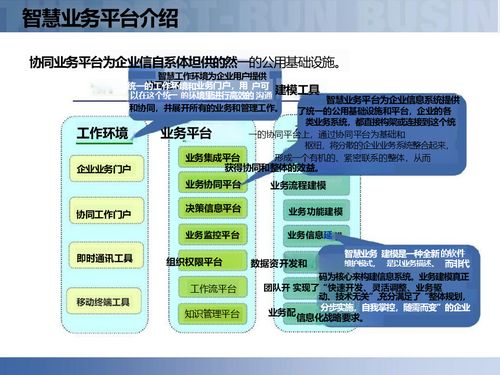

二、 戰略:以統一MES平臺為核心的數字轉型

為應對上述挑戰,企業決策層制定了以新一代MES系統為核心的全球數字化轉型戰略。該戰略的核心目標是:

- 統一標準:在全球所有工廠推行統一的數據采集標準、生產流程模型和業務操作規范。

- 實時可視:建立一個集中的數字化指揮中心,實現對全球所有工廠生產運營狀況的實時監控與可視化展示。

- 智能協同:打通從訂單到交付的全球價值鏈,優化排產、物料調配與質量管控,提升全球供應鏈的協同效率與韌性。

- 數據驅動:匯聚全球生產數據,通過大數據分析與人工智能技術,為管理決策提供精準洞察,驅動持續改善。

三、 實施:分步推進與深度變革

項目實施并非一蹴而就。企業采取了分階段、分區域的穩健推進策略:

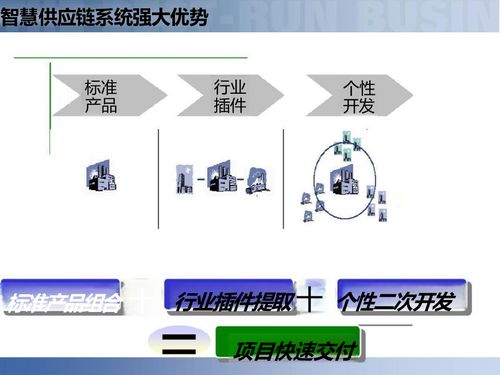

- 頂層設計與藍圖規劃:首先組建了由總部信息技術專家、業務骨干與各區域工廠代表組成的聯合項目組,進行詳細的業務調研與流程梳理,設計出既能滿足全球統一管理要求,又具備一定區域靈活性的系統架構與流程藍圖。

- 試點先行與經驗沉淀:選取一個具有代表性的工廠作為試點,率先實施新MES系統。在試點過程中,不斷磨合系統與業務流程,優化配置,并形成了一套完整的實施方法論、標準操作程序(SOP)和培訓體系。

- 全球推廣與本地化適配:基于試點成功經驗,向其他海外工廠逐步推廣。在推廣過程中,項目組充分考慮到不同地區的法規要求、文化差異和基礎設施條件,在保證核心流程統一的前提下,進行必要的本地化配置,確保系統順利落地。

- 組織變革與文化融合:同步推進管理變革,調整與優化了與MES運行相適應的組織架構與崗位職責。通過全方位的培訓與宣導,促使全球員工接受新的工作方式,培養了數據驅動的管理文化。

四、 成效:統一化管理帶來的多維價值

全新MES系統的全面上線,為該企業的全球運營帶來了顯著且深遠的積極影響:

- 管理透明度革命性提升:總部管理者可以通過統一的數字看板,實時查看全球任一工廠的生產線狀態、訂單完成率、設備綜合效率(OEE)及關鍵質量指標(KQI),實現了“全球工廠,一目了然”。

- 運營效率與質量雙飛躍:標準化的流程減少了人為差錯,生產周期平均縮短了15%,產品不良率顯著下降。全球產能得以更靈活、更優化地調配,快速響應緊急訂單或區域性需求波動。

- 成本控制與決策優化:通過對全球物料、能源消耗的精準追蹤與分析,實現了更精細的成本核算與控制。基于數據模型的預測性維護減少了非計劃停機,高級排產優化了資源利用。管理層可以依據準確的全局數據做出更快、更科學的戰略與戰術決策。

- 強化全球協同與競爭力:統一的平臺打破了地理隔閡,促進了最佳實踐在全球工廠間的快速復制與推廣。它使得企業能夠以“一個整體”的形式應對市場,極大地提升了供應鏈的協同效率和整體競爭力。

五、 啟示與展望

這家企業的成功實踐表明,在工業4.0時代,一個先進的、統一部署的MES系統已不僅僅是車間層面的生產管理工具,更是企業實現全球運營一體化、智能化的戰略基石。它通過數據流打通了信息流與業務流,將分散的全球制造網絡整合為一個高效、敏捷、透明的有機整體。隨著該MES平臺與ERP、PLM、SCM等系統更深度地集成,并與物聯網、人工智能技術進一步融合,企業將朝著構建全球“智能生產大腦”的目標持續邁進,在全球制造業格局中占據更有利的位置。這一案例也為其他致力于全球化發展的制造企業提供了寶貴的借鑒:統一的數字化管理平臺,是駕馭復雜全球運營、贏得未來競爭的關鍵所在。